3D UCATI1199

Rookie

Hi! 3D printen zit dik in de lift en een maat van me tipte me om er op dit forum een topic over te starten.

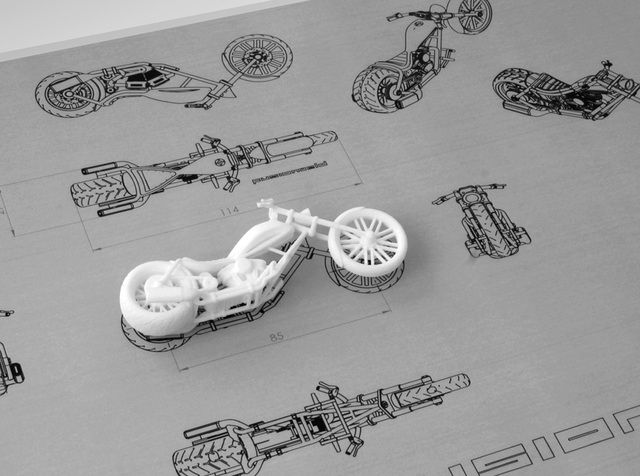

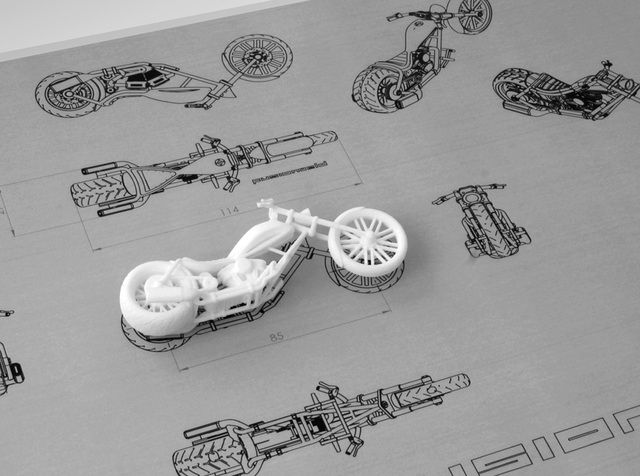

De 3D techniek is extreem handig voor het maken van één tot een paar heel specifieke onderdelen (er zijn natuurlijk ook altijd lui die dan meteen maar een hele motor uitprinten) uit een snel groeiende collectie van materialen (plastic, aluminium, staal, titanium, goud, zilver). Omdat de 3D print techniek zo gehyped wordt is de resolutie en bouwkwaliteit van geprinte onderdelen gestegen terwijl de prijs omlaag aan het gaan is.

Dit topic is bedoeld voor alle vragen die je hebt over de techniek, vette projecten die je tegenkomt of zelf doet en tips die je over het onderwerp hebt.

Weet je nog niet hoe het werkt? Check dan zeker even deze clip.

Als je iets wilt laten 3D tekenen, scannen en/of uitprinten check dan de links hieronder.

MakerPoint: de winkel voor 3D-printers, 3D-filament en 3D-scanners

Shapeways - Create Your Product. Build Your Business

Online 3D Printing Service | i.materialise

Thingiverse - Digital Designs for Physical Objects

3D tekening laten maken? | Productontwikkelaar | Ewaldson

De 3D techniek is extreem handig voor het maken van één tot een paar heel specifieke onderdelen (er zijn natuurlijk ook altijd lui die dan meteen maar een hele motor uitprinten) uit een snel groeiende collectie van materialen (plastic, aluminium, staal, titanium, goud, zilver). Omdat de 3D print techniek zo gehyped wordt is de resolutie en bouwkwaliteit van geprinte onderdelen gestegen terwijl de prijs omlaag aan het gaan is.

Dit topic is bedoeld voor alle vragen die je hebt over de techniek, vette projecten die je tegenkomt of zelf doet en tips die je over het onderwerp hebt.

Weet je nog niet hoe het werkt? Check dan zeker even deze clip.

Als je iets wilt laten 3D tekenen, scannen en/of uitprinten check dan de links hieronder.

MakerPoint: de winkel voor 3D-printers, 3D-filament en 3D-scanners

Shapeways - Create Your Product. Build Your Business

Online 3D Printing Service | i.materialise

Thingiverse - Digital Designs for Physical Objects

3D tekening laten maken? | Productontwikkelaar | Ewaldson

Laatst bewerkt: